文章介绍了产品外观缺陷机器视觉检测中的成像技术及实现策略,包括点扫描成像、多相机阵列扫描成像等方法,以提高检测速度和准确性。

《产品外观缺陷机器视觉在线检测技术及设备开发》一文由合肥工业大学仪器科学与光电工程学院卢荣胜教授投稿分享,包括自序、研究背景、典型系统组成、成像技术及实现策略、关键核心单元部件、缺陷识别与分类、结束语、致谢几个部分。由于篇幅较长分为四篇发布,以下为第二部分:成像技术及实现策略。

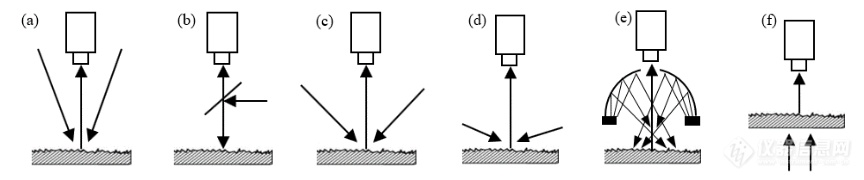

从广义上来说,任何基于图像获取方式,对被测物体进行自动测量或检测的技术都可以归类为机器视觉检测技术。但受到产线苛刻的条件限制(如可用空间、周边光照和振动等外因、检测速度、过检率、误检率、成本等),必须选用合适的成像方法,这是实现外观缺陷机器视觉检测技术的前提。目前,在业界最常见的是采用光学成像方法,有可见光、红外、紫外、荧光成像等,所以这种基于光学图像传感的视觉检测技术,也被称为自动光学检测技术(AOI,automated optical inspection)。其中最常用的是基于光学散射角度分辨成像技术,通过不同光学散射方向的光场所含有的缺陷信息不同,实现高灵敏有选择性地对缺陷成像。常用的光学散射角度分辨成像方法有同轴、明场、暗场、漫反射、背光等照明检测技术,如图4所示。 在有些场合下,为经验测试多种类型缺陷,需要采取多模式成像技术,即通过组合不同成像方法,实现可靠检测。

(a)明场照明;(b)同轴明场照明;(c)暗场照明;(d)低角度暗场照明;(e)漫反射照明;(f)背光照明

在角度分辨检测中,待测表面法线方向、相机光轴方向、照明入射光线方向之间的角度分布,会明显地影响相机对缺陷信息的灵敏度与分辨能力,合理布置这些角度关系才能在相机获取的图像中得到所需的目标信息,还可以抑制背景噪声、增强缺陷信号的信噪比。怎么样确定它们之间的关系,除了理论分析外,还需要有丰富的实践经验,提出初始方案后,再进行实验验证。

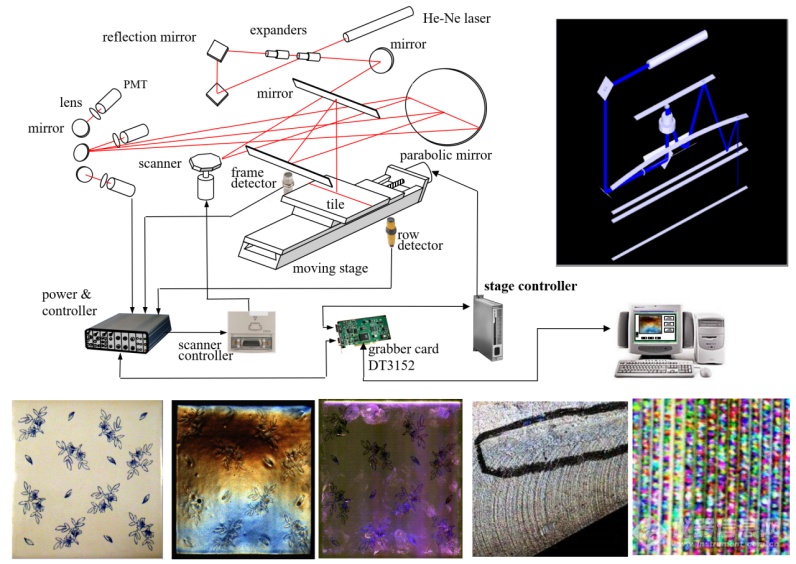

从成像方式来看,成像技术能分为点扫描成像、线扫描成像和帧成像三种方式。点扫描办法能够通过缩小扫描点光斑的大小和提高扫描采集密度实现大视场高分辨率检测,视场越大分辨率越高,检测时间就越长,因此有时难以满足生产节拍对检测速度的要求,但是点扫描成像方法由于在各个扫描点成像状态一致,可以分辨出比其他方法更多的特征,通过布置多个传感器(如雪崩二极管或photomultiplier tube, PMT),实现多通道角度分辨成像。利用不一样的通道检测不同特征的缺陷,实现缺陷特征光学方法分离,减少后续图像处理的难度。

图5为我们开发的一种单点高速扫描16通道成像技术方案示意图。图中16个PMT在空间按照角度分辨成像技术进行布局,在同一个扫描点位置获得16个通道的图像,每个通道的图像含有不同的表面缺陷信息,如图5下面一行展示的结果所示。其中最左边的瓷砖图像是普通扫描仪扫描获得的,只能获得表面花纹图像。从左到右第2个和第3个图像分别是三个相邻通道图像合成的伪彩色图像,第2个图像给出了瓷砖表明形貌梯度变化,第3个图像清晰地展示了瓷砖表面色彩纹理与污渍。第4个图像是金属加工件微裂纹图像,最后一个图像是每毫米20线对的光栅扫描结果图像。该实例充分展示了角度分辨成像技术能通过光学成像的方法分离不一样的缺陷,减小后续图像处理的难度,提高缺陷检验测试的准确性。

图6(a)所示的是我们开发的6代线Array段TFT阵列和Color Filter缺陷检验测试系统内部快速扫描成像单元结构,采用10个16K4线阵相机实现大视场反射与透射高速频闪扫描成像检测,主要技术参数为:成像分辨率10μm,成像视场1500×1800mm, 扫描成像时间4.5秒,图像大小220GB, 用于快速发现缺陷。图6(b)显示了自动对焦明暗场显微成像精准识别缺陷,缺陷检验测试光学分辨率由于0.5μm。

图7展示了大幅面卷材缺陷高速扫描成像方法。图7(a)为我们开发的光伏PE膜缺陷高速扫描成像检测部分结构,该检测系统采用多角度照明、多线阵相机上下布局,高速频闪分时成像,在同一个位置能够得到多幅图像,如明场、暗场和背光成像等,通过角度分辨方法,实现不同缺陷的光学分离,扫描可达速度50m-150m/min,图7(b)仪器开发前的方案验证实验系统。

陷在线检测,如钢管外圆柱缺陷在线检测、汽车发动机总成外观缺陷在线检测等,其成像方法就比前述的平板类和卷材类零部件缺陷检验测试复杂得多了,不仅要进行二维成像,还有必要进行三维成像,通过三维成像获得缺陷的深度信息。目前在业界用得最多的是线D成像、ToF成像、格雷码条纹投影和多频相移3D成像、光学折返3D成像方法。图8是我们开发的石油管道外圆柱缺陷2D和3D一体化高速成像在线D相机对外圆柱表面缺陷进行全检,仪器指标如下:检测管径40-120mm;2D和3D成像检测分辨率为0.1mm;可检测钢管表面点坑,砸疤,裂纹,折叠,碰伤,磨痕,翘皮、砸弯、修磨不平、钢丝勒痕、合模凸痕等缺陷;钢管的最大传输速度为2.5m/s;

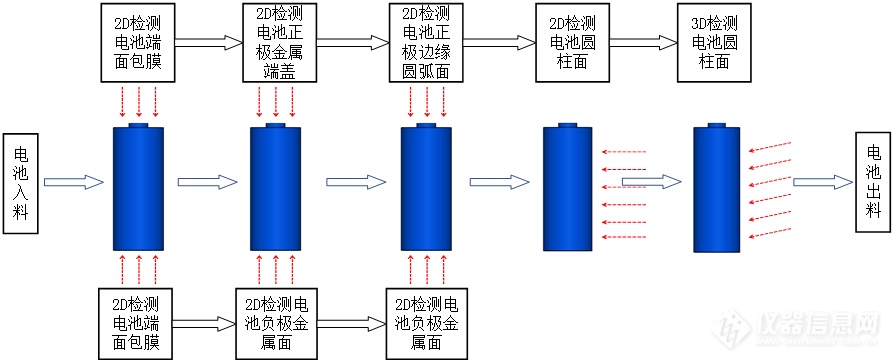

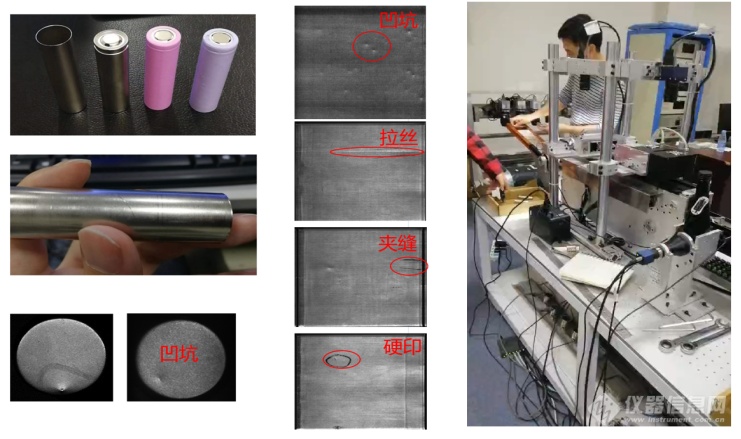

图3 背光源模组在线自动光学检测系统是一个典型的多工位成像实例。图9是我们开发的圆柱锂电池钢壳、电芯外观缺陷视觉检测系统,采样多工位视觉成像实现,端面用面阵相机采集缺陷图像,圆柱面采用2D线扫相机获取缺陷图像。检测速度为每秒检测4个电池,缺陷光学分辨率50μm,检测缺陷类型10大类,其中凹坑、拉丝、夹缝、硬印为致命缺陷,不允许漏检,但允许5%过检。

图10为国家重点研发计划项目“汽车核心部件装配缺陷视觉检测仪”研发成果。它是复杂外形产品外观缺陷检验测试的一种有效方法——机械手驱动移动多视点2D和3D多模式成像检测的新方法。图10(b)是我们开发的两种类型多模式多维视觉传感器,检测原理上采取了基于结构光投影三维轮廓视觉测量技术获取高精度的三维点云数据,通过三维建模与重构,再与发动机CAD标准数据来进行比对检测三维装配误差、错位、漏装、堵塞、变形、有无等几何缺陷,同时有选择性地基于光学散射角度分辨和颜色(光谱)分辨技术,通过表面特征识别检测复杂背景中的开裂、污迹、异物、标记错误等表面缺陷。图10(c)为项目牵头单位上海贝特威自动化科技有限公司系统集成后的机械手驱动视觉传感器检验测试汽车发动机外观缺陷现场照片。仪器单视点检测图像视场为100×100mm, 空间3D分辨率为50μm。